Elektromobilna optymalizacja

Elektromobilność rewolucjonizuje przemysł motoryzacyjny, stając się nie tylko znaczącą alternatywą dla tradycyjnych pojazdów spalinowych, ale także motorem postępu w dziedzinie technologii i ekologii. Nowoczesne rozwiązania systemowe i produktowe odgrywają kluczową rolę w usprawnianiu procesu tworzenia ogniw baterii, które stanowią serce napędu samochodów elektrycznych.

Elektromobilność rewolucjonizuje przemysł motoryzacyjny, stając się nie tylko znaczącą alternatywą dla tradycyjnych pojazdów spalinowych, ale także motorem postępu w dziedzinie technologii i ekologii. Nowoczesne rozwiązania systemowe i produktowe odgrywają kluczową rolę w usprawnianiu procesu tworzenia ogniw baterii, które stanowią serce napędu samochodów elektrycznych.

Zdaniem analityków firmy ifm electronic, lidera w dziedzinie produkcji nowoczesnych czujników, rozwiązań i systemów dostarczających zastosowania z gamy automatyki i robotyki, świat motoryzacji stanął w ostatnich latach w obliczu największej transformacji od długiego czasu.

– Konwencjonalny silnik spalinowy konkuruje z napędami hybrydowymi i elektrycznymi. Aktualne prognozy wskazują na silny wzrost produkcji pojazdów elektrycznych. Przewiduje się, że do 2035 r. odsetek pojazdów zasilanych z akumulatorów osiągnie około 59% – zauważa Aleksandra Banaś, Prezes ifm electronic. – Nasza firma koncentruje się na kilku obszarach związanych z e-mobilnością, w szczególności zaś na produkcji baterii litowo-jonowych oraz produkcji silników elektrycznych.

Procesowa podstawa

Bezsprzecznie bazowym i podstawowym, ale jednocześnie najdroższym komponentem samochodu elektrycznego są baterie litowo-jonowe. Wynika to po części z wykorzystywanych w ich produkcji nieodnawialnych surowców, ale także ze skalowalności produkcji.

– Producenci baterii oraz firmy zajmujące się inżynierią maszyn i systemów muszą optymalizować swoje procesy wszędzie tam, gdzie jest to możliwe. Wzrost wydajności wraz z mniejszą liczbą odrzutów przy zachowaniu stałej jakości odgrywają tu kluczową rolę – uściśla Aleksandra Banaś.

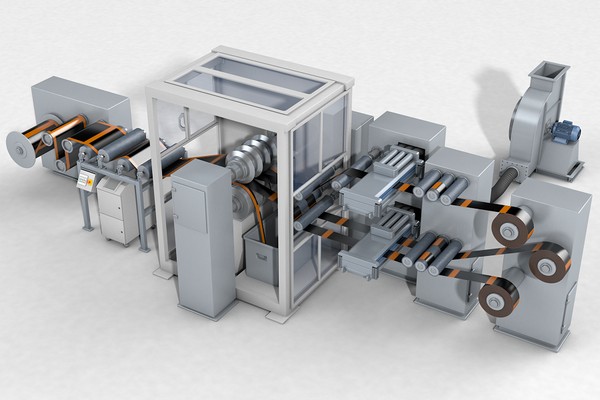

ifm electronic oferuje w tym zakresie szereg rozwiązań, składających się zarówno ze specjalistycznego sprzętu, jak i oprogramowania. W ten sposób można proaktywnie zdigitalizować produkcję, zapewniając tym samym wysoką jakość na wszystkich etapach produkcji elektrod do ogniw baterii – mieszania, powlekania, kalandrowania, cięcia czy suszenia. Podczas mieszania materiały aktywne, rozpuszczalniki i spoiwa są łączone w celu utworzenia pasty elektrodowej zwanej zawiesiną. Mieszanie i rozprowadzanie odbywa się w zbiorniku ze stali nierdzewnej za pomocą narzędzia mieszającego.

Awaria maszyny może prowadzić do utraty materiału niezbędnego do produkcji zawiesiny bateryjnej. Elementy obrotowe takie jak łożyska mogą ulec awarii z różnych powodów, w tym przeciążenia czy tarcia. Stosując rozwiązania diagnostyki wibracyjnej w systemach mieszania, można zwiększyć dostępność systemu, utrzymać przepustowość procesu i zminimalizować straty materiału.

Szybka diagnostyka

– Dzięki ciągłej diagnostyce możliwa jest konserwacja oparta na faktycznych potrzebach. Pozwala to na obniżenie kosztów w porównaniu z okresami konserwacji opartymi na czasie. Wczesne wykrywanie za pomocą diagnostyki drgań i monitorowania prędkości obrotowej na łożyskach tocznych pozwala na szybkie rozpoznanie uszkodzeń silnika, zanim zdążą się one powiększyć. Dzięki temu można zapobiec nieplanowanym przestojom – tłumaczy Piotr Szopiński, Kierownik Działu Technicznego ifm electronic.

Obok prędkości obrotowej, temperatura jest kolejnym ważnym parametrem w procesie mieszania. Ma wpływ na lepkość, decydując o jakości zawiesiny i powlekanej folii nośnej w kolejnym etapie procesu.

Czujniki temperatury IO-Link przekazują mierzone wartości w pełni w formacie cyfrowym. Eliminowane są procesy transformacji, mogące prowadzić do niedokładności. Czujnik temperatury TCC przeprowadza również samokontrolę, aby zachować dokładność pomiaru. Jeśli czujnik wykryje dryf, sygnalizuje to natychmiast, zapewniając w ten sposób odpowiednią jakość procesu pomiędzy okresami kalibracji.

Czujniki te dedykowane są do dokładnych i spójnych pomiarów temperatury w agresywnym środowisku. Dodatkowo elektroniczne przepływomierze SA pracują bez ruchomych części mechanicznych i są w stanie mierzyć temperaturę w niezawodny, stały sposób. Z kolei przepływomierz SD monitoruje natężenie przepływu, ciśnienie i temperaturę sprężonego powietrza i dostarcza danych o instalacji, które mogą zapobiec nieplanowanym awariom.

Bezdotykowa detekcja

W procesie suszenia pasta elektrodowa jest nakładana na folię nośną za pomocą dysz szczelinowych, zazwyczaj po obu stronach. Następnie pokryte folie nośne są dostarczane w sposób ciągły do znajdującej się za nimi suszarki flotacyjnej. Folia nośna porusza się po sinusoidalnej ścieżce przez różne strefy temperaturowe. Toksyczny rozpuszczalnik uwolniony w wyniku odparowania musi być bez wyjątku zebrany za pomocą ekstrakcji. Następnie można go odzyskać i poddać recyklingowi. Po wysuszeniu elektrody muszą ostygnąć i zostać ponownie zwinięte.

– Folia nośna jest dostarczana do ciągu technologicznego za pomocą rolki. Jeśli pusta rolka zostanie wykryta zbyt późno, nie można przygotować wymiany rolki i musi ona zostać wykonana w krótkim czasie. Powoduje to zatrzymanie produkcji. Dokładny pomiar średnicy rolki macierzystej zapobiega tej przerwie. Pomiar średnicy w czasie rzeczywistym umożliwia wymianę rolki poza czasem produkcji. W przypadku powlekania ciągłego, cewka jest zmieniana w locie, a pozycja folii samoprzylepnej musi być wykrywana. Ogólnym efektem jest zwiększenie dostępności systemu – wymienia Piotr Szopiński.

Czujniki ultradźwiękowe firmy ifm zapewniają bezdotykową detekcję niezależnie od koloru, przezroczystości czy właściwości powierzchni obiektu. Dzięki temu idealnie nadają się do folii nośnych, które mogą być odblaskowe. Rodzina produktów OGD, charakteryzująca się pierwszą klasą ochrony laserowej, może również precyzyjnie wykrywać odległość do błyszczących powierzchni metalowych. W połączeniu z IO-Link umożliwia to również rozpoznanie stopnia refleksyjności i ustalenie położenia folii samoprzylepnej.

Precyzyjne pomiary

Niewielkie zarysowania lub uszkodzenia folii nośnej mogą prowadzić do poważnych błędów w gotowym ogniwie, co ostatecznie prowadzi do kosztownych odrzutów. Uszkodzenia można wykryć na wczesnym etapie dzięki technologii przetwarzania obrazu. Precyzyjne wykrywanie obiektów i analizę można łatwo wdrożyć dzięki czujnikowi wizyjnemu O2D w połączeniu z bezpłatnym oprogramowaniem ifm Vision Assistant.

– Efektywne, obustronne powlekanie wymaga precyzyjnego sterowania krawędzią wstęgi, tak, aby przesunięcie pomiędzy dwoma warstwami było jak najmniejsze, a najlepiej żadne. W tym celu krawędź wstęgi jest stale skanowana optycznie. Precyzyjne sterowanie zmniejsza liczbę odrzutów i obniża koszty. Do kontroli krawędzi wstęgi można wdrożyć optyczne czujniki wykrywania obiektów oraz czujniki profilu. To w połączeniu z dopasowanym oprogramowaniem zapewnia szczególnie precyzyjne pomiary – opisuje Piotr Szopiński.

Aby zapewnić ciągłe suszenie elektrod powlekanych po obu stronach, należy mierzyć i kontrolować temperaturę w różnych strefach. Wymagany jest równomierny przepływ powietrza i jednorodny rozkład temperatury. Niezauważone odchylenia mogą prowadzić do obniżenia jakości, co spowoduje dodatkowe koszty.

Sucha perfekcja

Przed kalandrowaniem, wysuszona folia elektrody jest statycznie rozładowywana. Elektrodę czyści się również przed i po procesie zagęszczania, który obejmuje także odciąganie spalin. Zagęszczanie za pomocą górnego i dolnego walca powoduje lepszy kontakt cząstek i wyższą gęstość energii objętościowej. Na koniec kalandrowania walec elektrody jest ponownie zwijany i przekazywany do kolejnego etapu procesu.

Cewka katodowa lub anodowa jest wkładana do maszyny do cięcia wzdłużnego, w której największa cewka macierzysta jest cięta na mniejsze. Proces cięcia jest realizowany przez kilka równoległych ostrzy. Cząstki cięcia są oczyszczane z pasków elektrody za pomocą wyciągu, a następnie poszczególne cewki są zwijane i przenoszone do następnego etapu procesu w skrzyniach próżniowych.

– Powleczone i wstępnie wysuszone zwoje są przesuwane na specjalne podajniki, a następnie umieszczane w piecu próżniowym w temperaturze do 150 °C. W czasie suszenia trwającego od 12 do 30 godzin z kręgów usuwana jest wilgoć resztkowa i pozostałości rozpuszczalnika – reasumuje Piotr Szopiński.

Bezbłędna eliminacja

Za sprawą nowoczesnych systemów analizy drgań i precyzyjnej oraz cyfrowej transmisji danych przez IO-Link można dostrzec potrzeby konserwacyjne swojej fabryki czy zakładu produkcyjnego. Dodatkowo można długoterminowo zaplanować konserwację i zminimalizować ryzyko nieplanowanych przestojów. Do wyboru są rozwiązania od czujników, poprzez infrastrukturę, po narzędzia do oceny gromadzonych danych.

Kamera 3D, czujnik odległości lub czujnik położenia i wiele innych – w ofercie rynkowej dostępne jest obszerne portfolio produktów służących do efektywnej automatyzacji, a przede wszystkim digitalizacji etapów pracy i rozwoju przedsiębiorstwa. Dzięki nieskomplikowanej technologii komunikacyjnej jest to możliwe również w istniejących zakładach. W ten sposób można utrzymać, a wręcz poprawić wyniki produkcyjne.

Jakość produktu końcowego jest wynikiem precyzyjnego wykonania każdego pojedynczego etapu przetwarzania. Rozwiązania w zakresie monitorowania pomagają stale kontrolować ogólny stan systemu i jego komponentów. W efekcie możliwe jest wczesne wykrycie niewyważenia, zużycia narzędzi i innych czynników mogących mieć wpływ na obniżenie jakości oraz ich wyeliminowanie.