Jak prawidłowo zaprojektować instalację sprężonego powietrza?

Instalacje sprężonego powietrza znajdują szerokie zastosowanie w zakładach produkcyjnych i przemysłowych, a także w warsztatach samochodowych. Sprężone powietrze jest powszechnie wykorzystywane do wprawiania w ruch specjalistycznych narzędzi lub maszyn. Jeśli instalacja pneumatyczna ma dobrze spełniać swoją funkcję, to musi być prawidłowo zaprojektowana. A na co trzeba zwrócić uwagę podczas montażu?

Instalacje sprężonego powietrza znajdują szerokie zastosowanie w zakładach produkcyjnych i przemysłowych, a także w warsztatach samochodowych. Sprężone powietrze jest powszechnie wykorzystywane do wprawiania w ruch specjalistycznych narzędzi lub maszyn. Jeśli instalacja pneumatyczna ma dobrze spełniać swoją funkcję, to musi być prawidłowo zaprojektowana. A na co trzeba zwrócić uwagę podczas montażu?

Instalacja sprężonego powietrza – charakterystyka

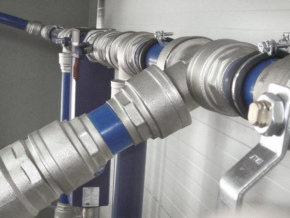

Instalacja sprężonego powietrza składa się z systemu rurociągów technologicznych, które łączą sprężarkę z wybranym punktem odbioru. Specjalistyczne instalacje rurowe mogą być wykonane z aluminium lub rur pokrytych tworzywem sztucznym i muszą być tak ułożone, aby sprężone powietrze bez przeszkód zostało doprowadzone do wybranego miejsca. Prawidłowo zaprojektowana instalacja pneumatyczna powinna składać się z:

Instalacja sprężonego powietrza składa się z systemu rurociągów technologicznych, które łączą sprężarkę z wybranym punktem odbioru. Specjalistyczne instalacje rurowe mogą być wykonane z aluminium lub rur pokrytych tworzywem sztucznym i muszą być tak ułożone, aby sprężone powietrze bez przeszkód zostało doprowadzone do wybranego miejsca. Prawidłowo zaprojektowana instalacja pneumatyczna powinna składać się z:

- sprężarki olejowej lub bezolejowej

- urządzeń do oczyszczania powietrza takich jak filtry, osuszacze i cyklony

- zbiorników ciśnieniowych do przechowywania gazu

- rurociągów

Obecnie najczęściej stosuje się dwa rodzaje instalacji sprężonego powietrza: liniową i pierścieniową. W oby przypadkach rurociągi przesyłowe mają odmienne ustawienie, a lepszą stabilizację ciśnienia w sieci można uzyskać, korzystając z instalacji pierścieniowej.

Projektowanie instalacji sprężonego powietrza – na co warto zwrócić uwagę?

Instalacje pneumatyczne muszą być sprawne i wydajne, dlatego powinny się składać tylko z nowych elementów wykonanych ze sprawdzonych materiałów. Bardzo dobrym wyborem będzie na przykład instalacja aluminiowa, która odznacza się ponadprzeciętną trwałością i jest wyjątkowo odporna na powstawanie korozji. W trakcie budowy instalacji trzeba również zadbać o odpowiednie ułożenie rurociągu zasilającego, żeby woda nie dostawała się do narzędzi pneumatycznych. W tym celu można zastosować spadek wynoszący około ok. 2°. Warto pamiętać, że instalacje aluminiowe powinny się składać z rur o odpowiedniej średnicy. Zarówno za mała, jak i za duża średnica będą negatywnie wpływać na wydajność całego układu. Projektując instalacje gazów technicznych, nie można zapomnieć również o montażu spustu kondensatu, dzięki któremu zanieczyszczenia zostaną sprawnie usunięte.

Projektowanie instalacji sprężonego powietrza – kluczowe parametry

Instalacje przemysłowe muszą być optymalnie dostosowane do warunków panujących w danym zakładzie. Dlatego projektując rurociągi technologiczne, trzeba określić kluczowe parametry takie jak:

- liczbę stanowisk odbiorczych

- zapotrzebowanie na sprężone powietrze

- ciśnienie robocze wymagane do uruchomienia maszyn

- długość instalacji i wysokość, na jakiej zostaną zamontowane rury

Prawidłowo zaprojektowane rurociągi przemysłowe sprawią, że przesył będzie przebiegał bez zakłóceń, a pracownicy z łatwością wykonają zlecone im zadania. Takie rozwiązanie jest bardzo wytrzymałe i praktycznie bezawaryjne. Sprężone powietrze może być wykorzystywane w każdych warunkach i znajduje zastosowanie również w miejscach zagrożonych pożarem lub wybuchem.

Instalacja sprężonego powietrza powinna być indywidualnie przygotowana i ściśle dopasowana do potrzeb użytkownika. Rurociągi muszą być odpowiednio podparte i nie mogą przeszkadzać pracownikom w poruszaniu się po zakładzie. Dobrze zaprojektowana instalacja sprężonego powietrza może znacznie zwiększyć wydajność poszczególnych urządzeń, dlatego jest chętnie używana jako środek czyszczący, w procesie suszenia i chłodzenia, a nawet do transportowania pneumatycznego materiałów sypkich.

Źródło: Pneumat.com.pl