Cyfrowa Transformacja energetyki na miarę XXI w. w przedsiębiorstwach ZTPO. Jak z chaosu danych stworzyć wartościową informację?

Otoczenie i zakres projektu – IoT w sektorze energetycznym

Planuje się, że sektor IoT osiągnie do 2026 r. globalną wartość rynkową powyżej 100 mld dolarów USD. Jednym z głównych czynników wypływających na ten wynik to wpływ cyfrowej transformacji w sektorze energetycznym.

Internet rzeczy ma się doskonale w branży wydobywczej, naftowej czy gazowej. Dane, które pozwala wykorzystać, pomagają usprawnić proces decyzyjny, zmniejszyć podatność na zagrożenia i czynniki ryzyka. W ciągu ostatnich lat wdrożono szereg rozwiązań IoT, które są z sukcesem używane do kontroli obiektów i linii przesyłowych. Inteligentne sensory dostarczają niezbędnych danych pozwalających kontrolować zapotrzebowanie na surowce i monitorują wiele parametów, co pozwala nie tylko wspierać podejmowanie decyzji, ale też zapobiegać awariom sprzętu i zwiększać bezpieczeństwo ludzi.

Zgodnie z ostatnim raportem z badań , globalny Internet rzeczy (IoT) w wielkości i udziałach w rynku energii wzrośnie z 16,5 mld dolarów w 2019 r. i oczekuje się, że osiągnie 75,3 mld dolarów do 2026 r. Globalny Internet rzeczy (IoT) na rynku energii ma rosnąć w średnim rocznym tempie wzrostu (CAGR) na poziomie 25,1% w latach 2019-2026.

Wyzwania i zagadnienia

Zmniejszające się zasoby naturalne, które produkują energię i rosnące marnotrawstwo energii, zwróciły uwagę różnych narodów na całym świecie, aby wprowadzać innowacje w rozwiązaniach, które zmniejszają marnotrawstwo energii i przyjmują rozwiązania, które oferują wysoką wydajność.

System AMAGE w zakresie danych produkcyjnych wspiera zarządzanie nadzorem nad danymi produkcyjnymi związanymi z eksploatacją oraz materiałami dostarczanymi do zakładu i odpadami poprocesowymi. System ma za zadanie wspierać zarząd, kierownictwo w podejmowaniu optymalnych decyzji związanych z eksploatacją zakładu na podstawie rzeczywistych danych. Pracownikom system ma ułatwić i przypominać o raportowaniu danych wraz z jak największą integracją z innymi systemami IT.

Wyzwania z jakimi dotychczas zmierzyła się firma AMAGE i pomagała klientom w rozwiązaniu ich problemów, dotyczyła w szczególności obszarów:

• Integracji danych z wielu systemów wykorzystywanych w przedsiębiorstwie, m. in. systemów typu DCS, wagowych, Finansowo-Księgowych, monitoringu emisji

• Monitorowania parametrów wymagających nadzoru

o określanie wymaganych do monitorowania parametrów produkcji

o określenie limitów i ograniczeń produkcji dla każdego parametru z osobna z szeroką możliwością definicji limitu (dzienny, miesięczny, roczny, zdarzeniowy)

o monitorowanie zużycia energii wewnątrz zakładu

o podgląd pomiarów jakości energii oraz parametrów mocowych w wielu punktach zakładu

o wykrywanie przekroczeń w poborze oraz sytuacji wymagających analizy

o monitorowanie energii cieplnej dostarczanej do sieci przesyłowej

o monitorowanie energii pobieranej i dostarczanej do sieci przesyłowej

• Obsługi raportowania dot. sprawozdawczości do zewnętrznych jednostek

o raportowanie do jednostek nadrzędnych

o realizacja wieloetapowych analiz okresowych z pobraniem próbek, raportem wewnętrznym i wysyłką na zewnątrz

• Obsługi harmonogramów decyzji okresowych

o określanie osób odpowiedzialnych za każdy etap i termin

o koordynacja i przypominanie o koniecznych zadaniach

o raportowanie danych produkcyjnych z wielu systemów informatycznych oraz zdobywanych ręcznie

o określenie odpowiedzialności osób za raportowanie danych wraz z przypominaniem o konieczności wykonania czynności

• Wizualizacji danych produkcyjnych w formie definiowanych wykresów, dashboardów, paneli i analityki

o Nałożenie na dane produkcyjne danych planów produkcyjnych z możliwością monitorowania wykonania planów względem aktualnej produkcji

o Możliwość zaawansowanego definiowania reguł wyliczeniowych dla parametrów produkcyjnych i parametrów planu produkcji umożliwiających powiązanie danych ze sobą.

Branża Zakładów Termicznego Przekształcania Odpadów

AMAGE Systems potrafi wykorzystać dane aby rozwiązać wiele z ww. wyzwań i problemów, za pomocą systemów tworzonych i doskonalonych przez lata. Wdrożenia ostatnich kilku lat w branży pokazują, że integracja i inteligentna analiza danych jest silną stroną AMAGE. Dzięki rozwiązaniom można łatwiej zarządzać pracą wielu działów przedsiębiorstwa i monitorować nagłe sytuacje. Kompleksowe rozwiązanie, które powstaje w AMAGE można podzielić praktycznie na trzy obszary. System pozwala kompleksowo zarządzać przedsiębiorstwem klasy Zakład Termicznego Przekształcania Odpadów w kluczowych obszarach:

1. Obszar utrzymania ruchu

Zarządzanie i obsługa zgłoszenia serwisowe, obchody, inspekcje planowane, przeglądy roczne. Integracja, zbieranie danych dane z urządzeń elektrycznych i ich wizualizacja, która pozwala lepiej oceniać stan urządzeń i przebieg procesu oraz podejmować szybciej i łatwiej decyzje. Realizacja prac serwisowych prowadzonych w zaplanowany i zarządzalny sposób ułatwia działanie wszystkich pracowników zakładu.

2. Obszar planowania i wykonania produkcji

Na podstawie zdefiniowanych planów produkcji, definicji parametrów mierzonych oraz limitów dla nich (np. roczne) monitorujemy działanie zakładu biorąc pod uwagę zużycie i generację ich. Obrazowo. Zakład ma zdefinowany plan produkcji. Zakłada że ma spalić X ton odpadu A, Y ton odpadu B (wynika to z umów, wynika to z pozwolenia zintegrowanego). Zakład po procesie spalania generuje 30 różnych odpadów, które sprzedaje albo utylizuje (złom, popioły itp.). Na to ma również nałożone limity (wynikające z umów lub ograniczeń formalnych). W procesie zużywa 50 różnych odczynników (HCL, mleczko wapienne, amoniak, itp.). Dodatkowo musi/chce monitorować proces produkcyjny (niezawodność, dostępność linii, czasy przestojów). Dodatkowo monitoruje parametry środowiskowe (liczby i czasy przekroczeń emisji np. CO2). Na każdy z tych parametrów mamy nałożone trzy wymiary: plan produkcji/eksploatacji danego parametru, rzeczywiste zużycie/generację danego parametru oraz limity tego parametru. System wszystkie te rzeczy koordynuje. Pokazuje plany, realizacje, przekroczenia limitów. Dzieli parametry na zakresy odpowiedzialności, osoby powiadamiane itp. Zarządza

całością nadzoru nad tym procesem.

3. Obszar kontroli środowiskowej

Oprócz w/w limitów na parametry produkcyjne dodatkowo istnieje szereg uwarunkowań środowiskowych i prewencyjnych. Monitorowanie realizacji obowiązków raportowania (wynik pozwolenia zintegrowanego lub przepisów krajowych), badania reagentów CRO (freony itp. ekwiwalent CO2), konieczne kontrole do tego. Badania okresowe parametrów środowiskowych. Tutaj mamy rejestry na to, pilnujemy terminów, przypominamy, jesteśmy rejestrem wszystkich danych. Wykorzystujemy tutaj też informacje z pozostałych procesów, aby ułatwić koordynację tego (dane z produkcji są elementem składowym alertowania i konieczności wykonania jakiejś czynności związanej ze środowiskiem)

Rozwiązanie AMAGE – Komponenty platformy do zarządzania

AMAGE Aggregator

Agregatory danych fizycznych z urządzeń i zewnętrznych systemów

AMAGE Shell

Aplikacja dla urządzeń mobilnych udostępniająca interfejs dla systemu

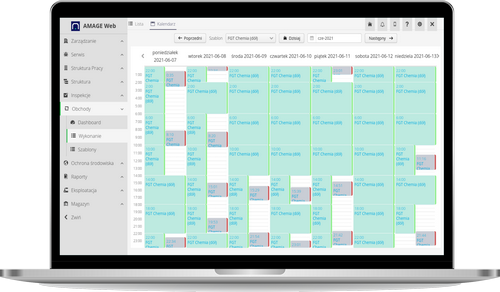

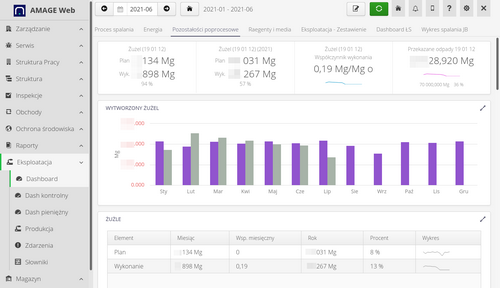

AMAGE Web

System wizualizacji i agregacji danych. Pozwala na dostęp do systemu z urządzeń mobilnych oraz przeglądarek internetowych. Pełna możliwość wizualizacji i analizy danych.

Rys. 1. Utrzymanie ruchu

Rys. 2. Produkcja energii procesowej

Rys. 3. Środowisko

Rys. 4. Generacja energii. Monitoring produkcji

[1] Internet of Things (IoT) in Energy Market By Offerings (Hardware, Software, and Services), by Network Technology (Cellular Network, Satellite Network, and Radio Network) and By Application (Energy Management, Power Distribution, Mobile Workforce Management, Asset and Equipment Monitoring, Field Surveillance, and Others): Global Industry Outlook, Market Size, Business Intelligence, Consumer Preferences, Statistical Surveys, Comprehensive Analysis, Historical Developments, Current Trends, and Forecasts, 2020-2026